在制造业竞争日趋激烈、可持续发展理念深入人心的今天,如何将‘用尽每一滴资源’的理念融入生产实践,成为衡量企业核心竞争力的关键。我们有幸走进广汽本田第三工厂,近距离探访这座以‘智能、绿色、高效’著称的现代化制造基地,并就其背后的技术体系进行深入咨询。

一、 印象:秩序与静谧中的高效脉动

步入广汽本田第三工厂,首先感受到的并非传统印象中机器轰鸣、繁忙喧嚣的流水线场景,而是一种井然有序、近乎静谧的和谐氛围。高度自动化的焊接生产线由机械臂精准舞动,AGV无人搬运小车沿着既定路线无声穿梭,将零部件准时送达工位。这种秩序感,正是工厂实现资源高效利用的直观体现——通过精密的数字化调度,最大限度地减少了等待、搬运和库存的浪费。

二、 核心:贯穿全流程的“资源精用”哲学

在随后的技术咨询与讲解中,工厂‘用尽每一滴资源’的体系化实践清晰呈现:

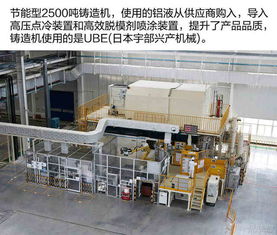

- 生产环节的“零浪费”设计:工厂全面导入本田全球先进的SPORT(Smart Production System)生产线,其核心在于通过高度柔性化和智能化,实现小批量、多品种的混流生产,精准匹配市场需求,避免过量生产。冲压车间采用伺服压力机,能耗比传统机械压力机降低约30%;涂装车间应用了业内领先的水性涂料及3C1B(三涂一烘)工艺,大幅减少能耗与VOCs排放。

- 能源与资源的循环利用:工厂是一座大型的“资源循环体”。参观中特别注意到,工厂屋顶大面积铺设了太阳能光伏板,年发电量可观,用于补充厂区日常用电。生产过程中的中水回用率极高,实现了废水“零排放”。甚至连冲压环节产生的钢材废料,也被严格分类、百分百回收再利用。

- 智能化与数字化赋能:通过覆盖全厂的物联网和制造执行系统(MES),每一个零部件、每一台车、每一台设备的实时状态都被精准捕捉与分析。系统能动态优化生产节拍、设备维护周期和能源消耗,如同一个智慧大脑,确保每一度电、每一分钟人力、每一份物料都用在刀刃上。

三、 咨询聚焦:技术细节与未来展望

在技术咨询环节,我们与工厂工程师就几个关键点进行了深入探讨:

- 如何平衡自动化与人的价值? 工程师指出,工厂推崇“人机协同”,自动化替代重复性劳动,而工人则更多转向设备维护、工艺优化和质量监控等创造性工作,实现人力资源的“提质”利用。

- 供应链如何协同实现资源最优? 工厂通过数字平台与核心供应商深度联动,推行零部件准时化(JIT)配送和排序供应,将库存压至极限,让整个供应链的“血液”高速且低耗地流动。

- 面对电动化转型,工厂有何准备? 第三工厂在设计之初就预留了充分的柔性化能力,生产线能够在不影响现有燃油车生产的前提下,快速兼容混合动力及未来纯电动车型的生产,体现了在战略层面对未来制造资源的长期规划和保护。

四、 超越工厂的启示

广汽本田第三工厂的参观,不仅是一次对先进制造技术的观摩,更是一场关于资源效率的深刻教育。它生动诠释了“用尽每一滴资源”并非一句口号,而是融入从工厂设计、技术选型、生产运营到供应链管理的每一个细节中的严谨哲学。在这里,效率与环保并行不悖,科技与人文相得益彰。这或许为所有追求可持续发展的制造业企业提供了一个可资借鉴的范本:真正的智能制造,其终点不仅是更高的产量与利润,更是对资源的一份极致尊重与责任担当。